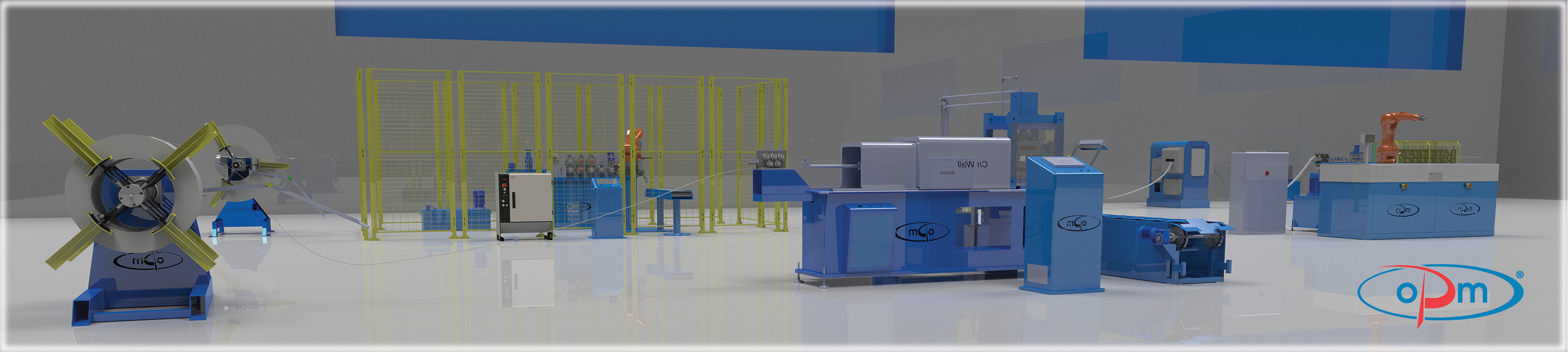

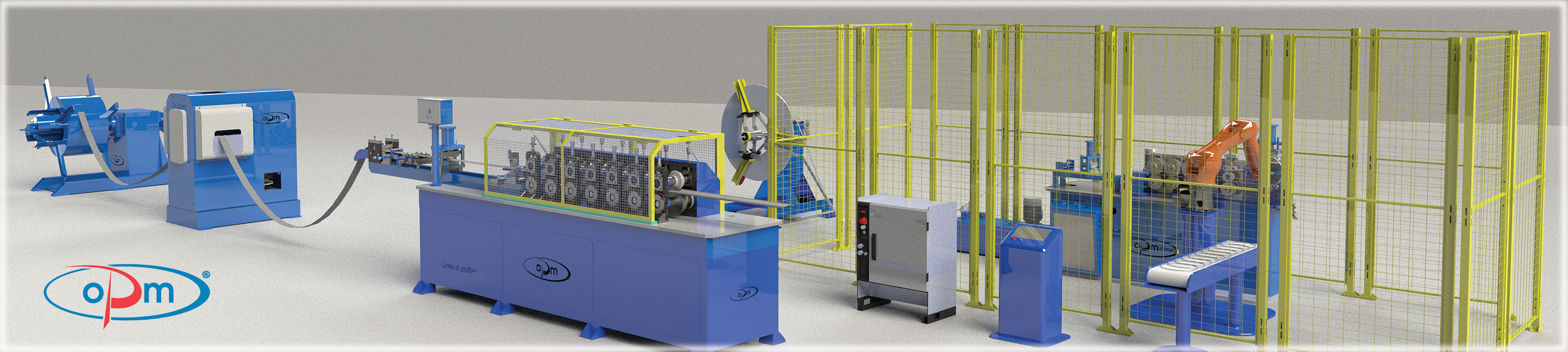

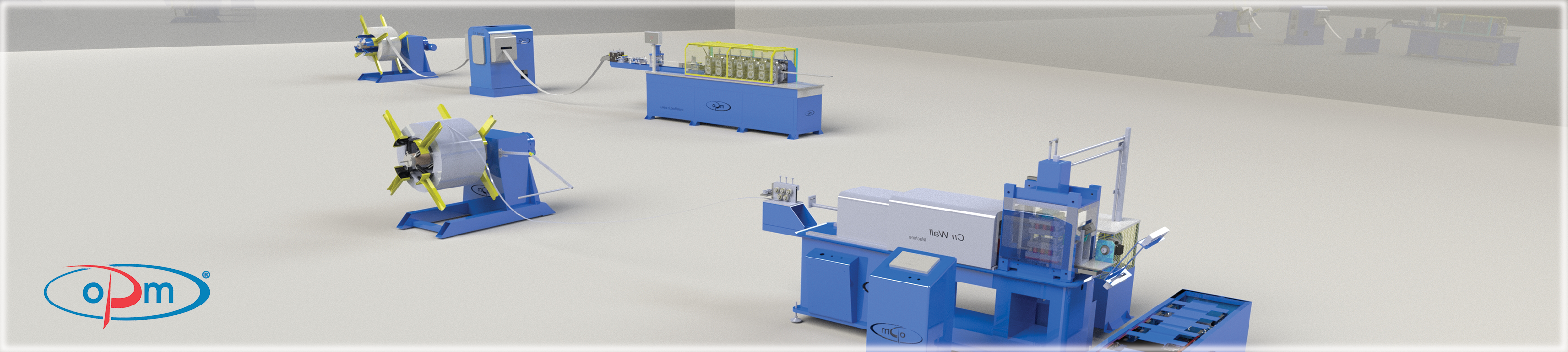

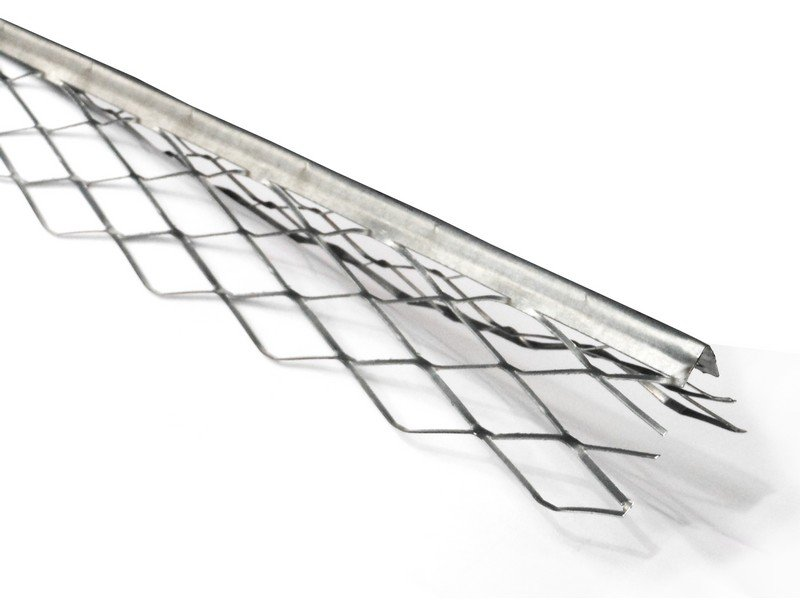

MACCHINA AUTOMATICA PER PARASPIGOLI - Impianto automatico per la realizzazione di paraspigoli

CARATTERISTICHE

L’impianto automatico OPM per paraspigoli è progettato per realizzare il profilo angolare per intonaci, e il profilo forato per guide per intonaco.

L’impianto si compone di un basamento, un’unità di lavoro pressa eccentrica con stampo per realizzare la rete a “maglia” e stampo per profilo forato, un sistema di rulli di profilatura per il profilo forato, un sistema di rulli per profilatura per il profilo angolare, un sistema centraggio nastro e il raddrizzatore con avanzamento elettronico, un’unità di taglio per profilo angolare, un’unità di taglio per profilo forato, un quadro elettrico, di un PLC per gestire ed ottimizzare il processo produttivo, e di un sistema di sensori per il rilevamento di errori o malfunzionamento.

Dallo studio di fattibilità realizzato, la sequenza di lavoro si articola nel seguente modo:

Il coil viene caricato su uno svolgitore motorizzato, il nastro passa successivamente attraverso il sistema di centraggio, il raddrizzatore con avanzamento elettronico che permette al nastro di essere lavorato con precisione dalla pressa e dal sistema di rulli. A questo punto il nastro è pronto per entrare nell’unità di lavoro che realizza la rete a “maglia”, dopodiché si realizza la curvatura del profilo tramite la profila automatizzata.

Tutto il processo di lavoro viene controllato e gestito da un PLC che consente di comandare tutte le operazioni della macchina e di rilevare guasti o malfunzionamenti in automatico e soprattutto di avviare la lavorazione automatizzata. La profila si compone di coppie di rulli di curvatura, motorizzati e controllati in retroazione tramite encoder per garantire una precisione di +/- 0.5mm. A completare la lavorazione, vi è un’unità di taglio che trancia il profilo della lunghezza stabilita in fase di impostazione dati al PLC.

Per poter realizzare il profilo forato, è necessario attrezzare la macchina con il kit di rulli di profilatura, lo stampo di foratura, e l’unità di taglio dedicata al profilo. Dopodiché è necessario impostare i dati di produzione al PLC, e premendo START, la produzione si avvia in automatico partendo dal coil. Il profilo viene lavorato prima dall’unità di lavoro per la foratura, e in seguito viene lavorato dalla profila per conferirgli la particolare sezione. Infine, il profilo viene tagliato della lunghezza desiderata e impostata precedentemente al PLC.

Il cervello della profila è il PLC che si occupa della gestione e dell’ottimizzazione della produzione, interfacciando e mettendo in comunicazione le varie parti della macchina e gli organi in movimento, nonché gestisce le sicurezze attive e i sensori di rilevamento. Per procedere alla produzione è necessario impostare al PLC le caratteristiche tecniche del prodotto, ovvero stabilire la tipologia del profilo, la lunghezza, e la quantità da produrre. Una volta impostati i dati al PLC, premendo il tasto START la produzione si avvia e procede in automatico partendo da coil.

Le sicurezze attive e passive fanno in modo da proteggere l’operatore durante la lavorazione certificando la macchina CE caratterizzando la macchina sicura per poter accedere ai benefici di legge italiana ed europea.

Vedi anche: