Profila Automatica - Impianto di Profilatura per Profili Strutturali

CARATTERISTICHE

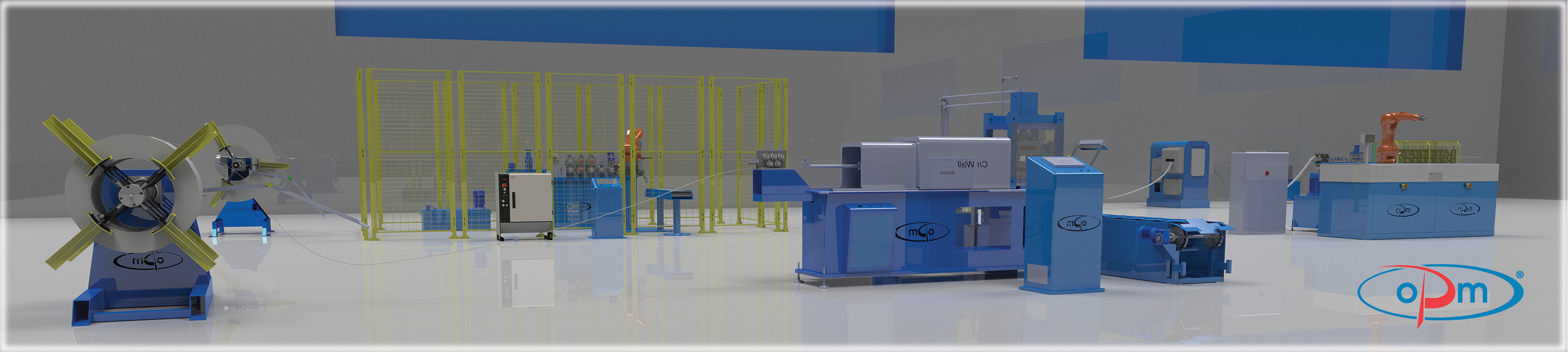

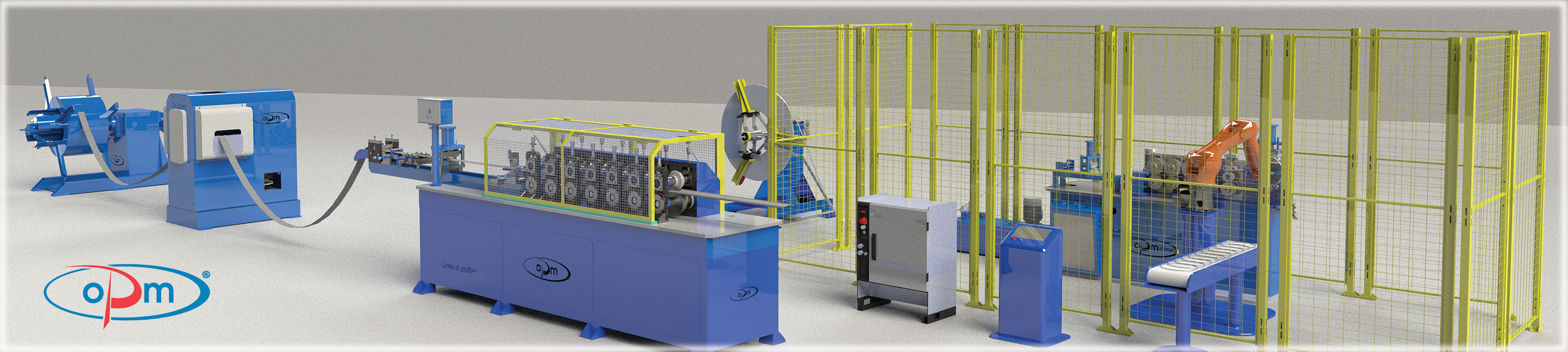

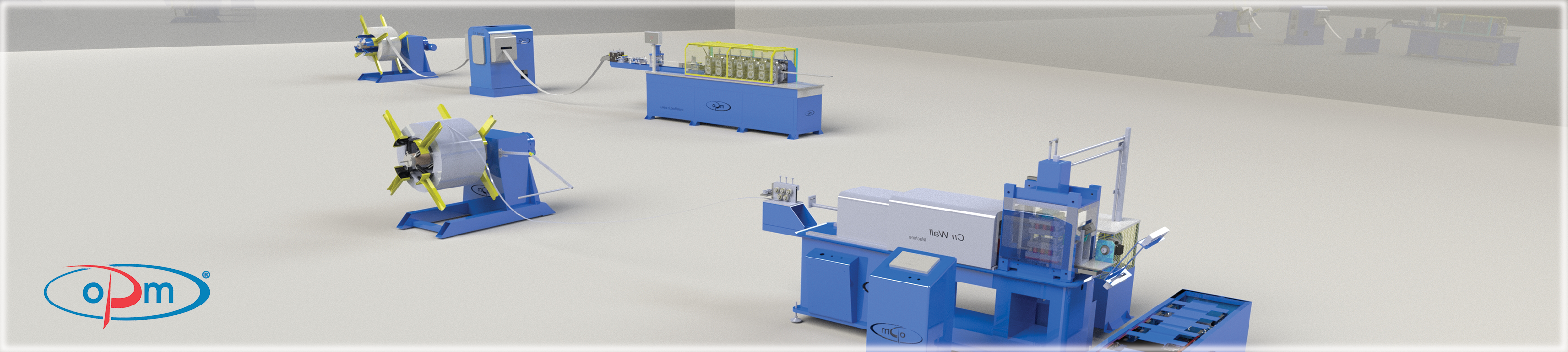

L’impianto di Profilatura per Profili Strutturali in lamiera zincata, si compone di uno svolgitore motorizzato, una pressa eccentrica , un avanzatore elettronico, un basamento sul quale è alloggiata la linea di profilatura a rulli, motorizzata e controllata da plc tramite encoder.

Ha una produttività di circa 25 m/min. Garantisce una precisione sulla lunghezza di +/- 1 mm e di +/- 0.2 mm sul pattern di foratura.

Tutto il processo di lavoro viene controllato e gestito da un PLC 15 pollici touch screen,, che consente di comandare tutte le operazioni della macchina e di rilevare guasti o malfunzionamenti in automatico e soprattutto di avviare la lavorazione automatizzata. L’impianto di profilatura per profili strutturali, ha il vantaggio di essere versatile: la pressa eccentrica ha un tonnellaggio sovradimensionato rispetto a quello necessario alla foratura, consentendo quindi una facile sostituzione dello stampo per altre lavorazioni. Qualora si intenda realizzare profili di natura diversa è possibile scegliere se cambiare solo la serie di rulli oppure cambiare anche lo stampo per realizzare profili diversi in forma e natura. Eventualmente in futuro si volesse cambiare il profilo da lavorare ma non si volesse perder tempo nel regolare la profila ad ogni cambio rulli, è possibile montare (anche in un secondo momento) un sistema di profilatura intercambiabile anche detta “cassetta”. In questo caso il sistema di profilatura non subisce nessun cambiamento in quanto viene totalmente sostituito (agganciato con il carroponte e sollevato) con una nuova “cassetta”, che si innesta nel motore asincrono, che rimane a bordo macchina.

L’impianto di profilatura per profili strutturali, ha il vantaggio di essere versatile: la pressa eccentrica ha un tonnellaggio sovradimensionato rispetto a quello necessario alla foratura, consentendo quindi una facile sostituzione dello stampo per altre lavorazioni. Qualora si intenda realizzare profili di natura diversa è possibile scegliere se cambiare solo la serie di rulli oppure cambiare anche lo stampo per realizzare profili diversi in forma e natura. Eventualmente in futuro si volesse cambiare il profilo da lavorare ma non si volesse perder tempo nel regolare la profila ad ogni cambio rulli, è possibile montare (anche in un secondo momento) un sistema di profilatura intercambiabile anche detta “cassetta”. In questo caso il sistema di profilatura non subisce nessun cambiamento in quanto viene totalmente sostituito (agganciato con il carroponte e sollevato) con una nuova “cassetta”, che si innesta nel motore asincrono, che rimane a bordo macchina.

Per procedere alla produzione è necessario impostare da PLC le caratteristiche tecniche del prodotto, ovvero stabilire la lunghezza del profilo da produrre e la quantità. E’ possibile poi, con un software opzionale (industria 4.0), monitorare in tempo reale sul proprio computer i dati di produzione e lo stato di lavorazione della macchina. Una volta impostati i dati al PLC, premendo START la produzione si avvia e procede in automatico partendo da coil.

La macchina è provvista altresì di fotocellule che controllano l’effettiva produzione del profilo e di sistemi di sicurezza attivi e passivi per rispettare le normative sulla sicurezza.

I dati di produzione vengono memorizzati in tempo reale, per cui nel caso dovesse terminare il nastro, la profila si arresta e comunica l’emergenza e, quando poi viene ripresa la produzione, questa viene ripristinata dall’ultimo profilo prodotto completando così il ciclo di produzione impostato precedentemente.

All’uscita della pressa è montato un avanzatore elettronico, che ha lo scopo di far fare un avanzamento al materiale mentre lo stampo è in fase di non contatto con la lamiera.

Il sincronismo tra pressa e avanzatore è gestito tramite opportuni sensori ed encoder che comunicano al plc, cervello di tutto l’impianto, istante per istante sia l’avanzamento che la posizione della pressa, in modo sia da garantire il sincronismo sia di prevenire eventuali anomalie tra pressa e avanzatore, prima di causare un possibile danno dovuto ad un eventuale sfasamento o problema meccanico.

All’uscita dell’avanzatore il nastro, ancora piano ma forato, viene fatto passare attraverso un altro sistema di lettore posto, questa volta, tra la pressa e la profila e che ha lo scopo di comandare in retroazione la velocità della profila stessa, in modo da tenere costantemente sincronizzata la profila e la pressa ad una velocità il più costante possibile.

In questo sistema è anche presente un dispositivo fisico di sicurezza che, qualora il nastro non dovesse piu’ uscire dalla pressa per qualche motivo (problema meccanico), oltre ai sistemi elettronici di rilevamento, citati prima, di sicurezza c’è anche un finecorsa meccanico che se il nastro supera una certa tensione, l’intero impianto si blocca in emergenza comunicando l’anomalia all’operatore tramite un segnale acustico.

Il nastro entra nella profila che ha un suo sistema di misura tramite encoder, che fa avanzare il materiale profilandolo fino al raggiungimento della quota impostata dall’operatore.

A questo punto la profila si ferma per 2 secondi il tempo di tagliare il profilato ormai ottenuto e di lasciarlo libero di scorrere sul sistema di scaricatore.

Al termina della fase di taglio , anch’essa controllata attraverso dei sensori sullo stampo di taglio, il profilo viene trasportato fuori dallo stampo attraverso dei sistemi di scorrimento elettrici, in modo da liberare subito l’uscita della profila per consentire la rapida ripartenza della profilatura.

Da notare che durante la fase di taglio (circa 2 sec) solo la profila si ferma ma non la pressa e non l’aspo svolgitore, in quanto il materiale prodotto va a creare un’ansa tra la pressa e la profila. Ansa che sarà subito recuperata alla partenza della profila stessa.

In ultimo il profilo giunto sul sistema di espulsione viene fatto scivolare lateralmente dal ribaltatore in un raccoglitore che contiene i profili lavorati e tagliati alla misura desiderata.

Le sicurezze attive e passive fanno in modo da proteggere l’operatore durante la lavorazione certificando la macchina CE caratterizzando la macchina sicura per poter accedere ai benefici di legge italiana ed europea.

Iscriviti al nostro canale You Tube