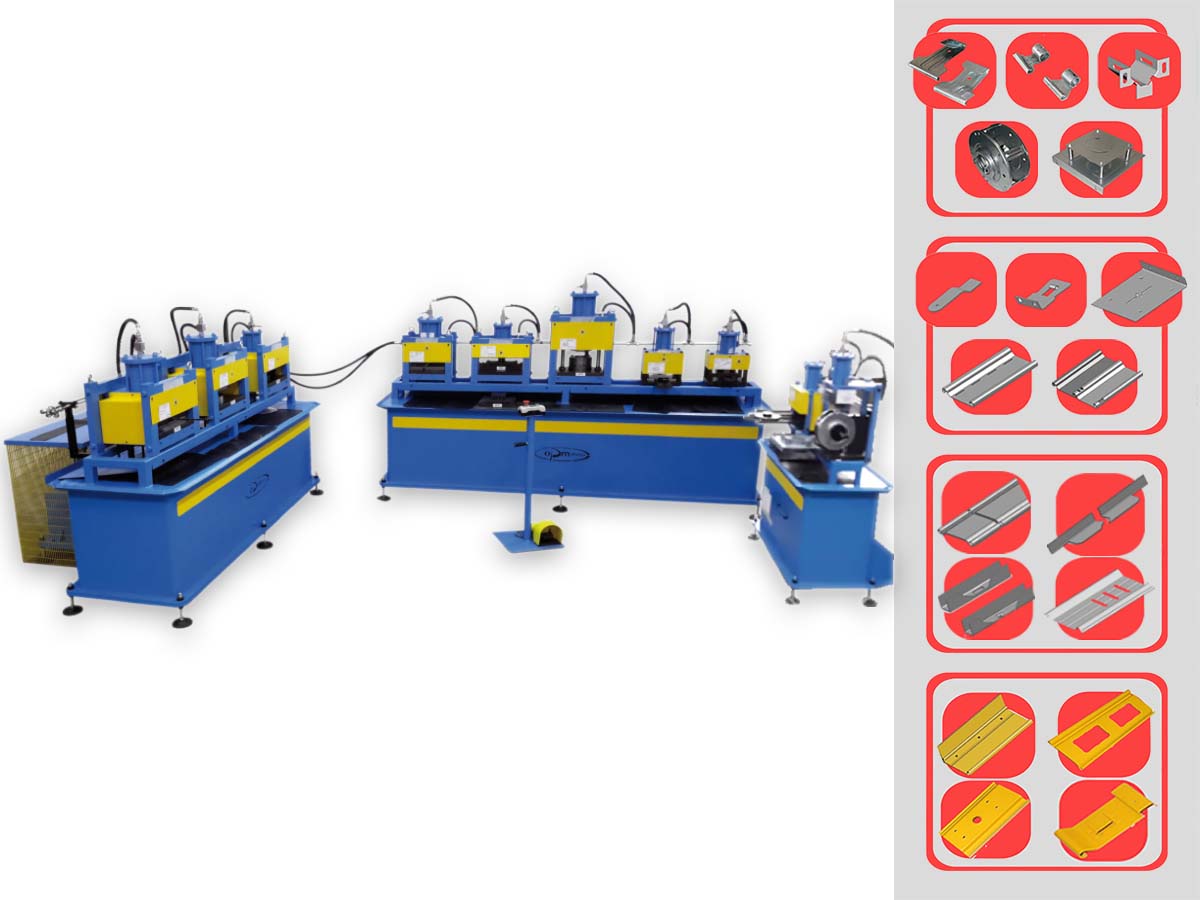

UMO - WORKBECHES FOR SHUTTER ACCESSORIES (ROLLER SHUTTER BOXES)

FEATURES

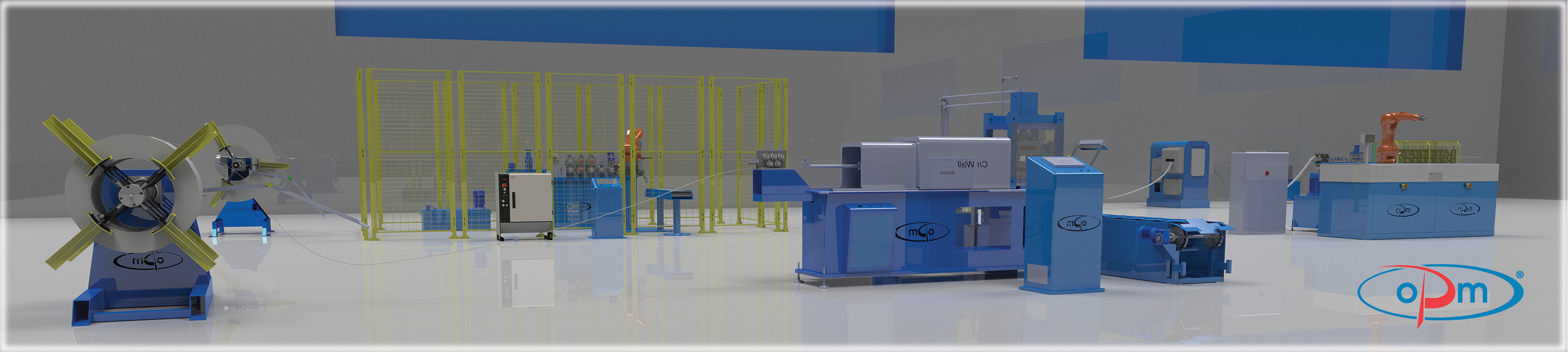

The OPM work island is designed for the production of boxes of different diameters for shutters.

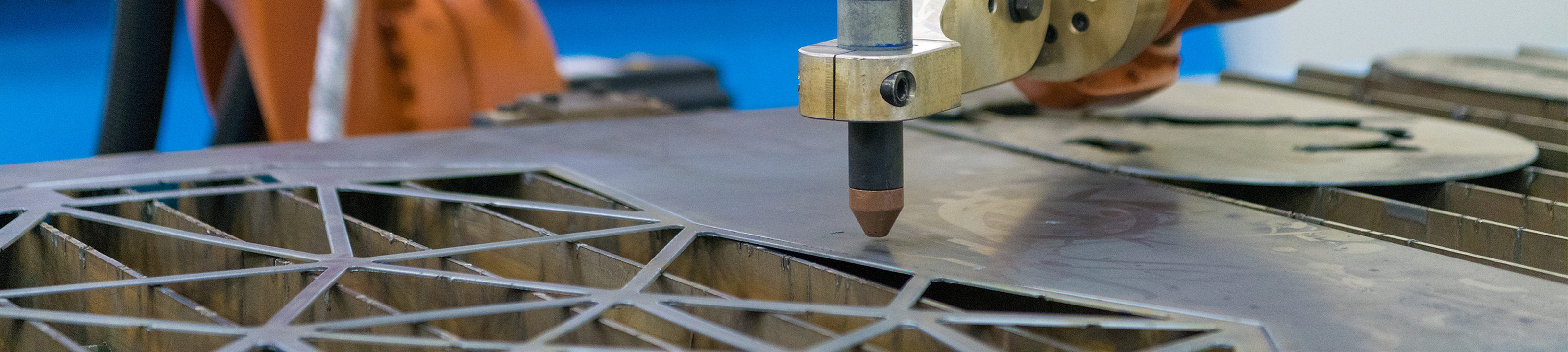

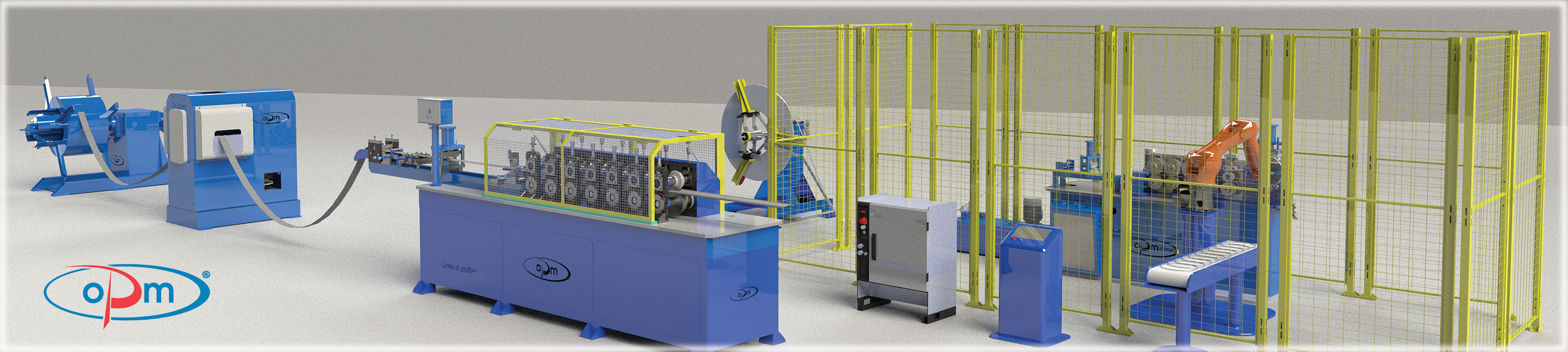

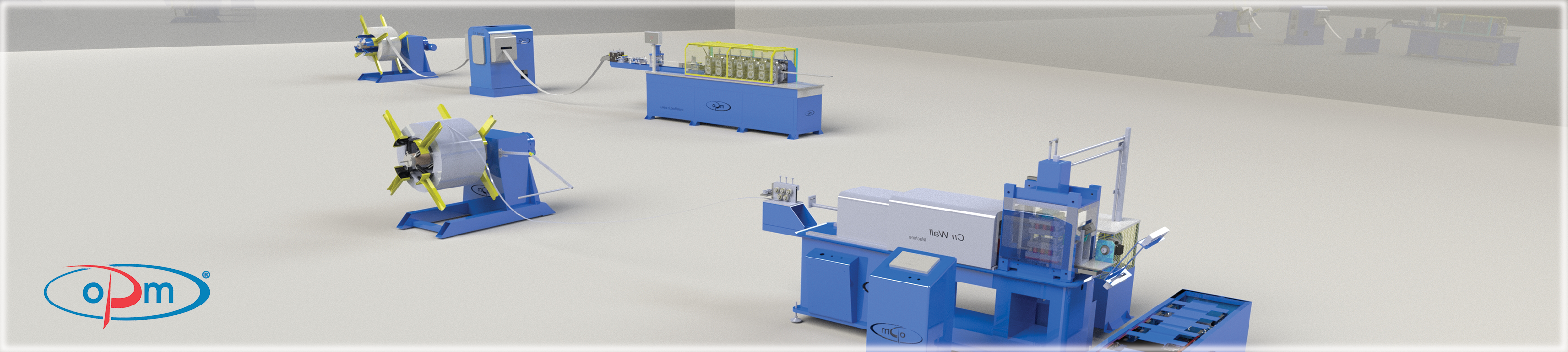

The work island complies with CE standards and consists of hydraulic power units, several hydraulic units dedicated to the production of the box in diameters 220×60 and 240×76, assembly units, clamping units, work units with interchangeable moulds for making the holes on the disc, 4 units (one fixed and 3 adjustable) for cutting and drilling the sheet metal strip to be mounted/riveted on the already perforated disc, an electric panel and pedals to activate the units. Production starts from a strip already cut to size and the material is sheet metal.

If desired, it is possible to additionally provide as an option, an electric calendering machine to obtain the circular sheet metal strip.

The machining process takes place in several steps. The strip is inserted under each hydraulic unit dedicated to the specific treatment. To obtain the finished product, it is necessary to treat the strip in the various units, and each is dedicated to a specific process. After the various stages, the box is assembled on the dedicated assembly table. Each process is activated by a foot pedal. After the box has been produced, you can proceed to the production of the protection: after making the holes on the dedicated disc, the 4 working units make the holes on the sheet metal strip. An independent electric machine is used to obtain the circular shape. The sheet metal protection would be screwed onto the box already mounted on the axis. The working island complies with CE standards.

The presence of two hydraulic units speeds up production, as it will be possible to work on the production units and the clamping unit at the same time. Another operator can work on the calendering machine, as it is electric and independent.

The machine incorporates a specially designed electrical cabinet that allows all electrical peripherals to be centralised by concentrating the power and control units in one dedicated cabinet. This allows easy maintenance and immediate diagnosis in the event of a technical intervention.

The machine is equipped with an emergency button to stop production in the event of a fault.

Active and passive safety devices ensure the protection of the operator during processing, certifying the machine as safe according to CE standards.

_________________________________________________________________________________________________________________

L’îlot de travail OPM est conçu pour la production de caissons de différents diamètres pour volets.

L’îlot de travail est conforme aux normes CE et se compose de groupes hydrauliques, de plusieurs groupes hydrauliques dédiés à la production du caisson de diamètre 220×60 et 240×76, de groupes d’assemblage, de groupes de serrage, de groupes de travail avec moules interchangeables pour la réalisation des trous sur le disque, de 4 groupes (un fixe et 3 réglables) pour la découpe et le perçage de la bande de tôle à monter/riveter sur le disque déjà perforé, d’un tableau électrique et de pédales pour l’actionnement des groupes. La production commence à partir d’une bande déjà coupée à la taille et le matériau est la tôle.

Si vous le souhaitez, il est possible de fournir en option une calandreuse électrique pour obtenir la bande de tôle circulaire.

Le processus d’usinage se déroule en plusieurs étapes. La bande est insérée sous chaque unité hydraulique dédiée au traitement spécifique. Pour obtenir le produit fini, il est nécessaire de traiter la bande dans les différentes unités, chacune étant dédiée à un processus spécifique. Après les différentes étapes, la boîte est assemblée sur la table de montage prévue à cet effet. Chaque processus est activé par une pédale. Une fois la boîte fabriquée, on peut passer à la fabrication de la protection : après avoir réalisé les trous sur le disque dédié, les 4 unités de travail réalisent les trous sur la bande de tôle. Une machine électrique indépendante est utilisée pour obtenir la forme circulaire. La protection en tôle sera vissée sur la boîte déjà montée sur l’axe. L’îlot de travail est conforme aux normes CE.

La présence de deux unités hydrauliques permet d’accélérer la production, car il sera possible de travailler en même temps sur les unités de production et sur l’unité de fermeture. Un autre opérateur peut travailler sur la calandreuse, car elle est électrique et indépendante.

La machine intègre une armoire électrique spécialement conçue qui permet de centraliser tous les périphériques électriques en concentrant les unités de puissance et de contrôle dans une armoire dédiée. Cela permet une maintenance aisée et un diagnostic immédiat en cas d’intervention technique.

La machine est équipée d’un bouton d’urgence pour arrêter la production en cas de panne.

Des dispositifs de sécurité active et passive assurent la protection de l’opérateur pendant le traitement, certifiant la sécurité de la machine conformément aux normes CE.

SEE ALSO: